Allgemeine Informationen

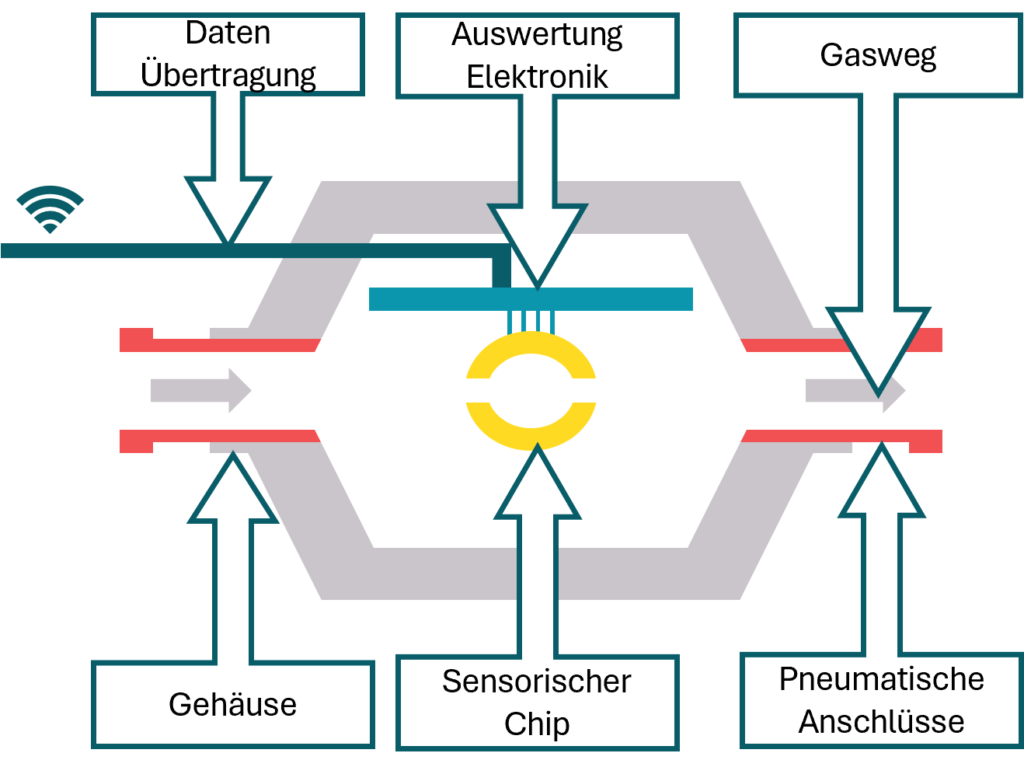

Ein Gasanalysator misst die Konzentration bestimmter Gase in einer Gasgemischprobe. Die Gasanalysatoren von Archigas verwenden Wärmeleitfähigkeitsdetektoren (WLD), um die Konzentration von binären und quasi-binären Gasen zu bestimmen. |

|

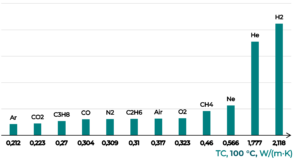

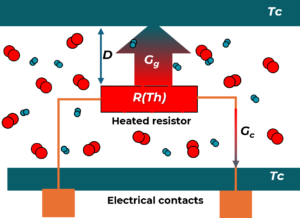

Ein Wärmeleitfähigkeitsdetektor (WLD) misst die Veränderung der Wärmeleitfähigkeit eines Gasgemisches. Jedes Gas hat einen spezifischen Leitwert. Durch den Wechsel von einem Leitwert zum anderen kann die Konzentration eines Gases in einem anderen bestimmt werden. |

|

|

1. Archigas TCD3000 WLD

Vorteile:

- Sehr hohe Reaktionsgeschwindigkeit (30 ms)

- Hohe Langzeitstabilität

- Geringer Wartungsbedarf

- Robust gegenüber Feuchtigkeit im Prozessgas

- Keine Lageabhängigkeit

- Sehr großer, dynamischer Messbereich von wenigen ppm bis 100 Vol.%

- Einsatz bei hohem Druck

- Sehr geringe Durchflussabhängigkeit

- Weniger Probenaufbereitung

- Hohe Nachweisgrenze

Nachteile:

- Keine Selektivität

- Druckabhängigkeit (kann aber kompensiert werden)

2. Andere WLD

Vorteile:

- Hohe Langzeitstabilität

- Geringer Wartungsbedarf

- Dynamische Messung möglich

- Lineares Messverhalten

Nachteile:

- Oft Durchflussabhängig

- Probenaufbereitung notwendig

- Druckabhängig (kann aber kompensiert werden)

- Mittlere Reaktionsgeschwindigkeit (1 s – 120 s)

- Nicht robust gegenüber Feuchtigkeit im Prozessgas

3. Katalytisch (Pellistor)

Vorteile:

- Niedriger Preis

- Empfindlich gegenüber Messgas

- Höhere Selektivität

Nachteile:

- Nur kleine Messbereiche

- Nichtlineares Messverhalten

- Geringe Reaktionsgeschwindigkeit (10-80 s)

- Irreversible Schäden durch Kontakt mit z.B. Halogenen oder Verbrennungsreaktion ohne Sauerstoff

- Hoher Wartungsbedarf

- Nicht robust gegenüber FeuchtigkeitHalbleiter

4. Halbleiter

Vorteile:

- Niedriger Preis

- Gute Nachweisgrenze

- Geringer Wartungsbedarf

- Hohe Empfindlichkeit

- Sehr gute Selektivität

Nachteile:

- Keine Konzentrationsmessung möglich

- Mittlere Reaktionszeiten

5. Elektrochemisch

Vorteile:

- Sehr niedriger Preis

- Geringer Energieverbrauch (< 2 W)

- Hohe Empfindlichkeit

- Hohe Selektivität

Nachteile:

- Langsame Reaktionsgeschwindigkeit

- Geringe Langzeitstabilität

- Hoher Wartungsbedarf

- Nicht robust gegenüber Feuchtigkeit im Prozessgas

- Lageabhängig

Die Gasanalysatoren sind für die Messung von binären und quasi-binären Gasgemischen konzipiert (z.B. H2 in Luft, CH4 in CO2 usw.)

Bezeichnet wird ein Gasgemisch, das aus zwei Gasen besteht: Messgas und Hintergrundgas.

Ein quasi-binäres Gasgemisch besteht aus mehr als zwei Gasen (z.B. Luft) – wobei konkret das Hintergrundgasgemisch aus mehreren Gasen besteht, die in stabilen, geringen Konzentrationen vorhanden sind oder ähnliche Wärmeleitfähigkeiten aufweisen.

Querempfindlichkeit beschreibt die unerwünschte Reaktion eines Sensors auf Gase oder andere Einwirkungen wie Druck oder Temperatur, die nicht das Ziel der Messung sind. Dadurch werden das Messergebnis verfälscht und die Genauigkeit der Messung beeinträchtigt. Querempfindlichkeit stellt eine Herausforderung bei der genauen Messung von Gaskonzentrationen dar. Durch sorgfältige Auswahl und Anwendung von Messtechnologien sowie durch geeignete Kalibrierungs- und Kompensationsmethoden kann die Auswirkung der Querempfindlichkeit reduziert werden, um zuverlässigere und genauere Messergebnisse zu erzielen.

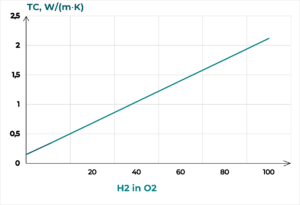

Zielgas: Wasserstoff (H2) Hintergrundgas: Sauerstoff (O2) Drittes Gas: Stickstoff (N2) Unbekannte Parameter: Konzentration, Druck und Feuchtigkeit

Erläuterung:Dieses binäre Gasgemisch besteht aus dem Zielgas Wasserstoff (H2) und dem Hintergrundgas Sauerstoff (O2). Es wird angenommen, dass dieses Gemisch bei verschiedenen Anwendungen wie Brennstoffzellen oder Elektrolyseprozessen verwendet wird.

Problem der Querempfindlichkeit: Wenn in diesem binären Gemisch zusätzlich Stickstoff (N2) in unbekannter Konzentration vorhanden ist, kann dies die Messung beeinflussen. Die Querempfindlichkeit des Sensors auf Stickstoff könnte dazu führen, dass die angezeigte Konzentration von Wasserstoff verfälscht und als negativer Wert angezeigt wird. Hintergrund ist die niedrigere Wärmeleitfähigkeit des Stickstoffs im Vergleich zu Sauerstoff.

Weitere Unbekannte: Der Druck des Gasgemischs und die Feuchtigkeit sind unbekannt, was die Messung weiter kompliziert. Sowohl der Druck als auch die Feuchtigkeit können die Genauigkeit der Messung beeinflussen.

Minimierungsstrategien

- Kalibrierung des Sensors: Ist der Stickstoffanteil im Gasgemisch konstant, kann eine regelmäßige Kalibrierung des Sensors mit einem bekannten Gasgemisch, das Stickstoff enthält, die Auswirkungen der Querempfindlichkeit minimieren.

- Anpassung des Messbereiches: IWird Stickstoff prozessbedingt eingeleitet, kann das Gerät so kalibriert werden, dass 4mA reinem Stickstoff entsprechen und 20 mA z.B.4 Vol.% H2 in O2 .

So kann mit einem Gerät H2 in O2 und O2 in N2 bestimmt werden. - Kompensationsalgorithmen: Ist eine der Störkomponenten durch andere Messmittel bekannt, kann der Einfluss dieser Komponente auf das Messergebnis mittels mathematischer Algorithmen korrigiert werden. Wärmeleitfähigkeit eignet sich sehr gut für die Verrechnung, da die Quereinflusse zuverlässig reproduzierbar sind.

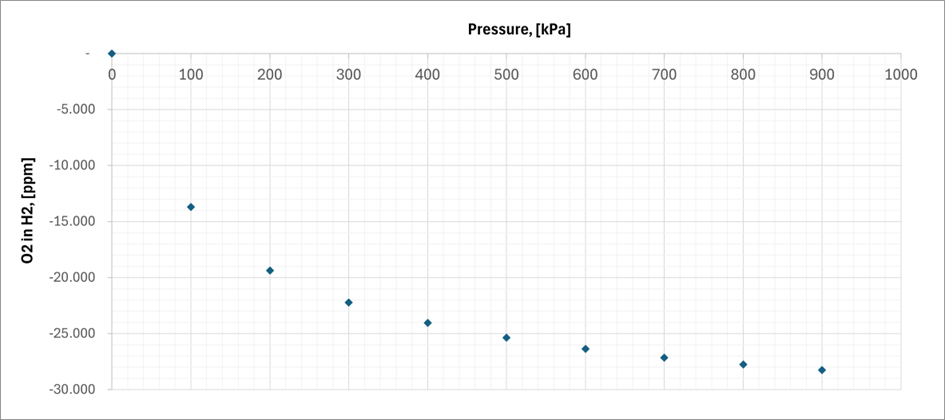

Der Druck eines Gasgemisches hat Einfluss auf die Messung der Wärmeleitfähigkeit. Dieser Druckeinfluss ist gasartabhängig. Bei Gasen mit niedrigeren Wärmeleitfähigkeiten wie Sauerstoff ist die Abhängigkeit niedriger. Bei Gasen mit hoher Wärmeleitfähigkeit wie Wasserstoff ist die Abhängigkeit höher. Bei niedrigem Druck, insbesondere im Bereich von 1 bis 2 bar, ist dieser Einfluss am größten.

Mit steigendem Druck nimmt die Dichte des Gases zu, was zu einer stabileren Wärmeleitfähigkeit führt. Ab einem Druck von etwa 7 bar ist der Einfluss des Drucks auf die Wärmeleitfähigkeitsmessung geringer und wird mit steigendem Druck geringer und linearer. Das bedeutet, dass bei einem hohen Druck die Messungen genauer und weniger anfällig für Schwankungen sind.

Durch den Einsatz von Kompensationsalgorithmen, die für Archigas-Geräte auf Anfrage verfügbar sind, kann dieser Einfluss effektiv eliminiert werden, wodurch präzise Messungen auch bei variablen Druckbedingungen möglich sind

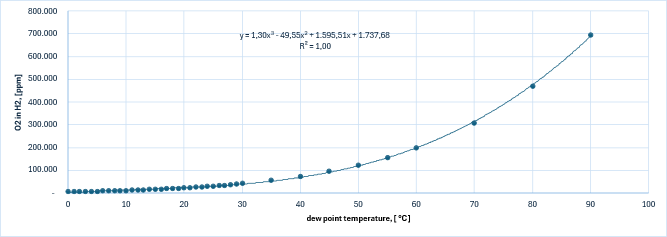

Feuchte verhält sich wie zusätzliches Gas im Gasgemisch und hat Einfluss auf die Messgenauigkeit.

Archigas-Geräte können für bestimmte Anwendungen wie H2 in O2 den Quereinfluss von Feuchtigkeit stark reduzieren.

Ist die Abweichung durch die Feuchte dennoch größer als akzeptabel, kann dies durch eine zusätzliche Messung von Feuchte anhand eines mathematischen Modells weiter kompensiert werden.

Technische Spezifikationen

Die Präzision der Gasanalysatoren liegt unter 1% des Messbereichs.

Grundsätzlich ist die Durchflussabhängigkeit sehr niedrig und liegt unter 1000 ppm.

Die optimale Durchflussrate bewegt sich bei den dem TCD3000 Transmitter zwischen 30 und 120 Litern pro Stunde.

Die Einschrauber-Varianten TCD3000 Si und SiA können bei Durchflussraten bis 10 m/s messen.

Die Gastemperatur sollte 90°C nicht überschreiten. Eine Anpassung der Thermostabilisierung auf bis zu 130°C ist möglich, was bedeutet, dass die Gastemperatur bis zu 120°C betragen kann.

Installationsanforderungen

Gasanalysator Transmitter: 6mm Rohr

Gasanalysatoren Si und SiA: G1/2“ & NPT1/2“

Der Gasanalysator-Transmitter ist zur Schraubbefestigung konzipiert. Die pneumatische Verbindung erfolgt über ein G1/2″ oder NPT-Außengewinde mit O-Ring. Auf Anfrage gibt es auch eine Metall-Metall-Dichtung. Nach Abschluss der Installation sollte die technische Dichtigkeit überprüft werden.

ATEX-Variante ist der TCD3000 SiA mit folgenden Spezifikationen:

ATEX ZONE 1 II 2 G Ex db IIC T3 Gb (-40°C < Ta < +90°C)

Auf Anfrage auch:

ATEX ZONE 1 II 2 G Ex db IIC T4 Gb (-40°C < Ta < +120°C)

Die TCD3000-Transmitter-Variante kann als Bypass angeschlossen werden.

Die Einschrauber TCD3000 Si bzw. SiA können direkt in den Prozess mit hohem Druck und Durchfluss implementiert werden.

Die Spannung kann zwischen 18 – 30 VDC liegen (weitere Spannungsversorgungs-Möglichkeiten auf Anfrage).

Kommunikation

- Analogsignal 4-20 mA (NAMUR 43)

- Digitale Schnittstelle RS485 (ASCII)

Der Kalibrierungsvorgang erfolgt durch Senden der entsprechenden Befehle über die RS485-Schnittstelle:

• Einpunktkalibrierung: Senden des Befehls AO (Adresse + ‚O‘).

• Zweipunktkalibrierung: Senden des Befehls AS (Adresse + ‚S‘) zweimal, einmal am Anfang und einmal am Ende des Messbereichs.

Kalibrierung und Wartung

Die Kalibrierung erfolgt durch das Durchleiten von reinem

Mess- oder Hintergrundgas. Über die digitale Kommunikation (RS485) wird der Kalibrierungsvorgang ausgelöst. Dabei ist eine Ein-Punkt- sowie Zwei-Punkt-Kalibrierung möglich.

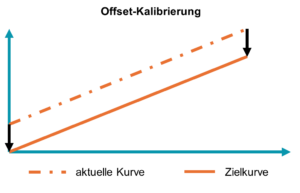

Ein-Punkt-Kalibrierung:

Bei dieser Kalibrierungsart handelt sich um die Verschiebung der gesamten Messspanne zum Nullpunkt.

In den meisten Fällen ist eine Ein-Punkt-Kalibrierung ausreichend. Bei Inbetriebnahme wird diese Methode empfohlen.

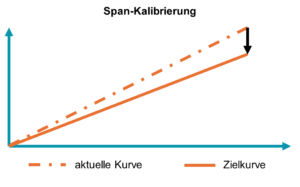

Zwei-Punkt-Kalibrierung: Bei der Zwei-Punkt-Kalibrierung wird die Messspanne angepasst.

Die Kalibrierung sollte nur durchgeführt werden, wenn das Signal stabil ist. Nach jedem Kalibrierungsvorgang sendet das Gerät den aktuellen Datensatz mit dem gemessenen Wert zurück.

Bei der zeitlichen Frequenz der Kalibrierung gilt:

- Der Testintervall hängt vom Messbereich ab. Je geringer der Messbereich, desto öfter soll das Gerät kalibriert werden

- In 90 % der Fälle ist eine Ein-Punkt-Kalibrierung alle 6 Monate ausreichend

- Es wird empfohlen, eine Referenzmessung durchzuführen, um die Kalibrierintervalle anzupassen

Anwendungen

Grundsätzlich können die Gasanalysatoren in feuchten Umgebungen bis zu 100% (flüssiges Wasser) eingesetzt werden. Bei der Installation sollte jedoch beachtet werden, dass die Flüssigkeit nicht den Gaszugang zum Sensor blockiert.

Angebote & Support

Um ein möglichst optimales Produktangebot zu erhalten, empfiehlt es sich, bei Anfrage folgende Aspekte zu benennen:

- Anwendungsbereich

- Mess- und Hintergrundgas

- Gase im Gemisch

- Feuchtigkeit und Taupunkt

- Benötigte Genauigkeit

- Durchflussrate

- ProzessdruckGastemperatur

- Umgebungstemperaturbereich

Archigas bietet seinen Kunden grundsätzlich auch Testphasen an (Einzelheiten im persönlichen Kontakt)

Für technischen Support steht Archigas über E-Mail oder telefonisch zur Verfügung. Dazu gibt es hier die Möglichkeit von Online-Videokonferenzen, um Fragen zu beantworten.